Onefinity CNC, l'usine personnelle

Grâce à la Onefinity, je veux construire de jolis boîtiers ou des meubles sur mesure pour microcontrôleurs type Arduino. J'ai choisi une CNC parce que je préfère le bois au plastique.

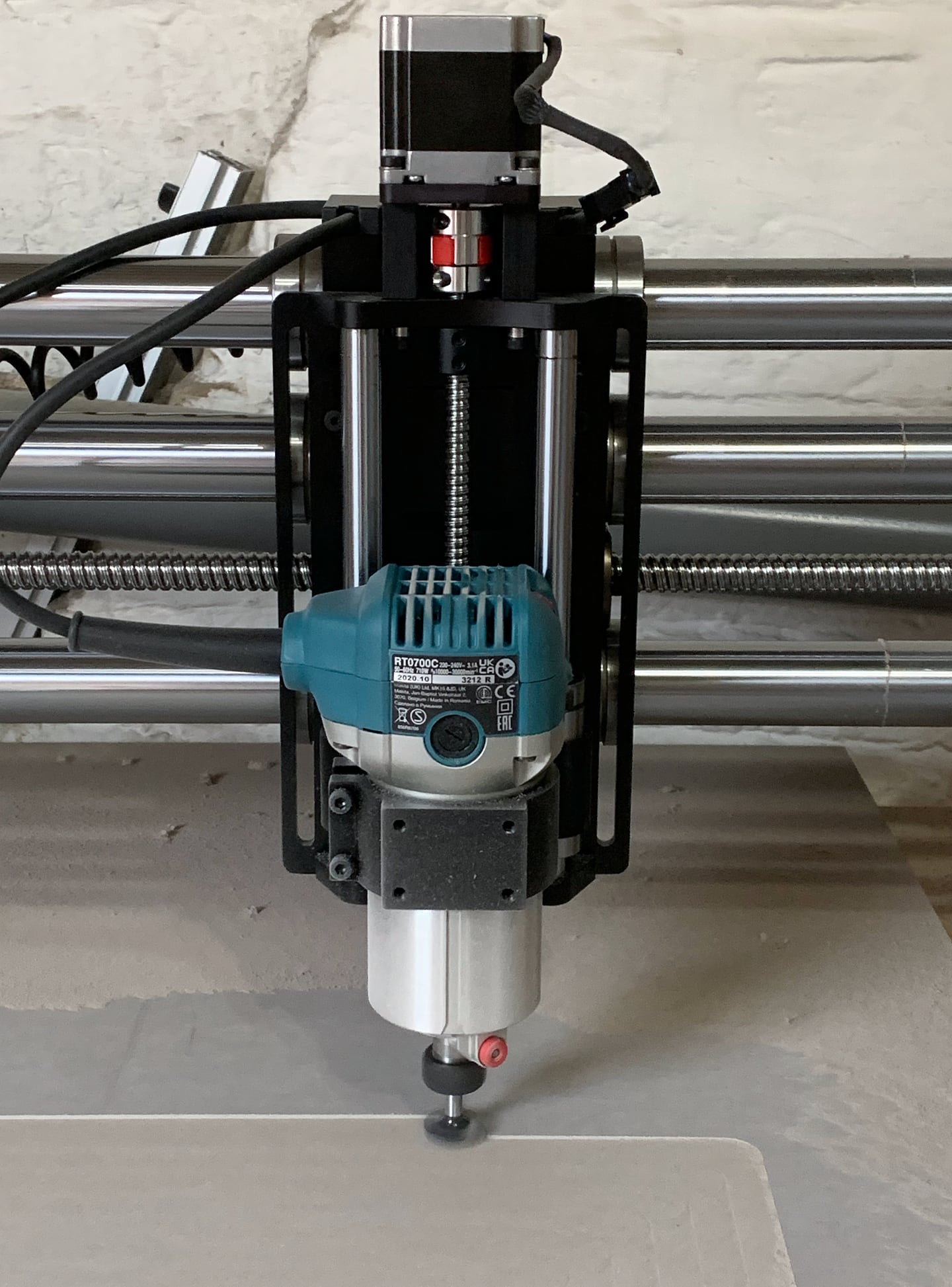

La Onefinity Woodworker est une machine-outil à commande numérique (ou computer numerical control, CNC) pour maker.

Mon intérêt pour l'expérience utilisateur (UX) et le design thinking m'a amené à construire des interfaces utilisateurs physiques sur microcontrôleurs, de type Arduino. Avec cette CNC, je veux maintenant les loger dans de jolis boîtiers ou des meubles sur mesure.

Vous êtes peut-être plus familiers des imprimantes 3D qui, strictement parlant, sont également des CNCs. Mais quand une imprimante 3D dépose du filament (fabrication additive), la Onefinity coupe ou enlève la matière à l'aide d'une fraise (fabrication soustractive). La CNC usine une grande palette de matières mais surtout le bois et le métal, des matériaux… disons traditionnels que je préfère au plastique des filaments.

On peut également monter un laser sur la Onefinity.

Elle offre une surface d'usinage de plus de 80 sur 80cm, elle est livrée assemblée et dispose d'un contrôleur autonome. Des vis sans fin assurent une grande précision. Selon les forums, une Onefinity bien calibrée est précise au dixième voire à quelques centièmes de millimètres.

Aidé d'une petite expérience de modélisation 3D et du travail du bois, j'ai rapidement produit mes premières pièces. Il faut d'abord modéliser dans un logiciel de CAO (Conception Assistée par Ordinateur). Ensuite créer le parcours d'usinage dans un logiciel de FAO (Fabrication Assistée par Ordinateur). Enfin charger le parcours dans la CNC qui déplace la fraise pour produire la pièce attendue.

L'offre CAO sur macOS est large mais je n'ai trouvé que cinq logiciels FAO. Carbide Create, Easel et dxf2gcode traitent les modèles 2D. MeshCAM, DeskProto et Fusion 360 permettent d'usiner les modèles 2D ou 3D volumétriques. Après quelques essais, je penche vers Fusion 360.

Contrairement aux imprimantes 3D, l'usinage à la CNC reste proche de ses origines professionnelles. Je compte près de 30 étapes comme monter la fraise, la mesurer, installer l'aspiration, etc. avant un usinage ! Individuellement, chaque étape est simple mais la pièce peut être ruinée si j'en oublie une seule.

Il me faut d'ailleurs apprendre à laisser la machine prendre son temps. Grosso-modo une fraise plus large est plus rapide. J'ai donc d'abord conçu des usinages complexes, avec plusieurs fraises aux tailles adaptées à chaque étape de l'usinage. C'est un faux gain de temps : plus de manipulation c'est plus de risque d'erreur. Quand un oubli au dernier changement ruine la pièce, je ne réduis pas l'usinage de 20 minutes mais je dois recommencer toute la fabrication.

Néanmoins je pense que la CNC liberera mon temps puisque je pourrai modéliser dans le train et donc déplacer du temps de travail de l'atelier aux heures de navette.

La CNC est une vraie petite usine, adaptée à la production de séries. Modéliser une pièce, trouver les bons paramètres d'usinage, ça prend du temps. Temps que l'on rentabilise essentiellement en produisant une série. En fabricant des pièces uniques, je la détourne de cette logique, mais je reste confiant que grâce à sa grande précision et à la facilité de produire des prototypes, elle complétera utilement mes efforts sur les microcontrôleurs.